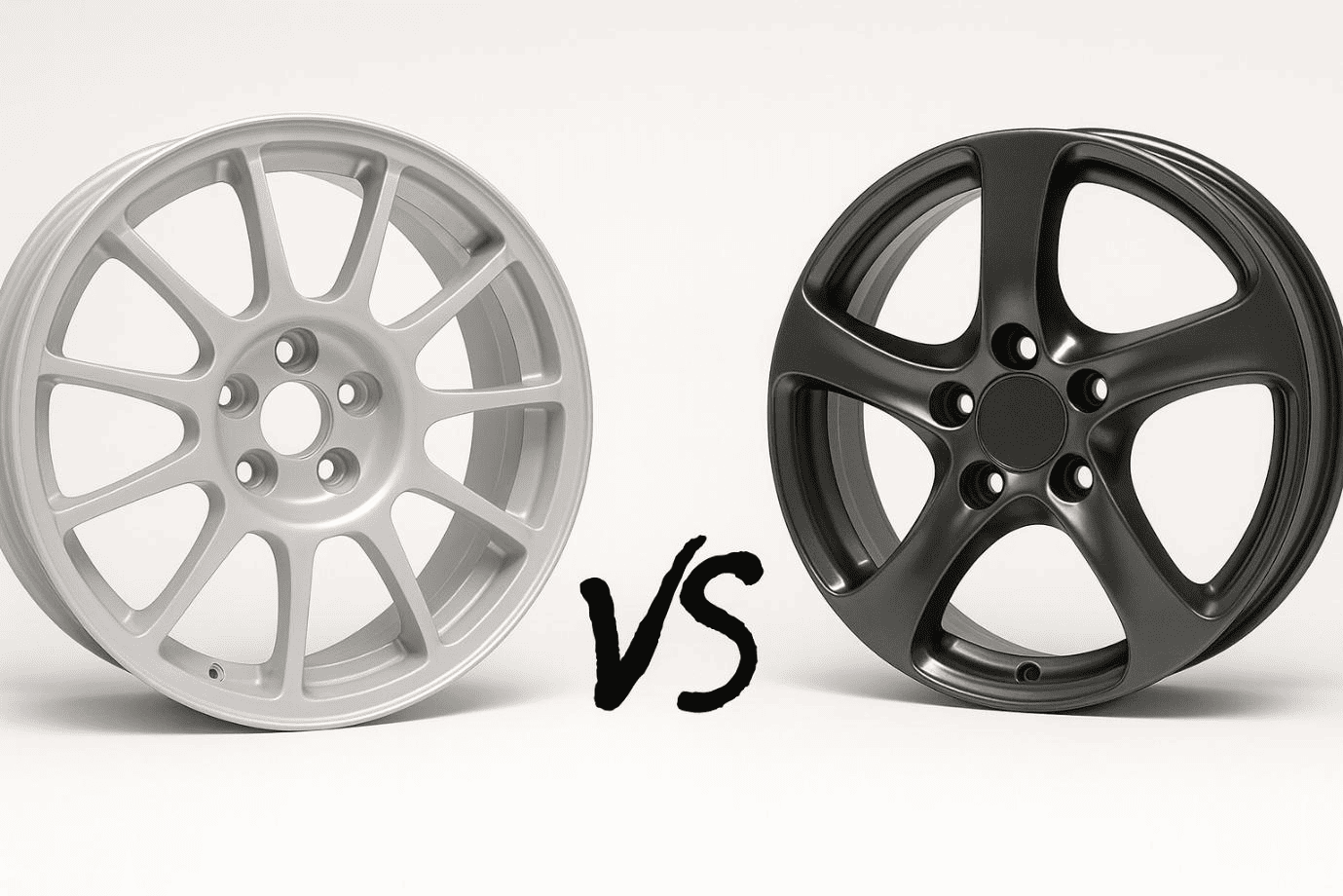

Кованные или литые диски, что лучше выбрать?

13/08/2025

Выбор конкретного типа диска — это всегда компромисс между весом, ударной прочностью, дизайном и затратами. Различные способы производства (заливка алюминиевого сплава в форму и ковка заготовки под высоким давлением) формируют отличия по массе, характеру возможных повреждений, степени ремонтопригодности и стойкости защитного слоя. Всё это напрямую отражается на разгоне и торможении, поведении автомобиля на неровной дороге и его управляемости в разные времена года. Разберём особенности обоих решений, выделим важные критерии выбора и рассмотрим популярные заблуждения.

Литые диски (CAST)

Метод литья предполагает заливку расплавленного алюминиевого сплава в форму, нередко под давлением, после чего заготовка проходит стадию охлаждения, термообработку и механическую доводку кромок, крепёжных отверстий и посадочных плоскостей. На таких изделиях обычно встречается маркировка CAST. Преимущества технологии — широкий выбор форм и рисунков, а также более доступная стоимость по сравнению с альтернативами. К недостаткам относят повышенный вес при аналогичной прочности и склонность к серьёзным повреждениям при сильных ударах, например к появлению сколов или трещин.

Кованые диски (FORGED)

Под понятием ковка; в отношении легкосплавных колёс корректнее понимать процесс горячей объёмной штамповки заготовки, за которым следуют этапы термической обработки и точной механической доводки. При прессовании структура металла уплотняется и приобретает характерную волокнистость;, что позволяет при равной прочности уменьшить толщину обода примерно на 20 % по сравнению с литыми вариантами. На таких изделиях обычно указывают маркировку FORGED. В производстве часто используют сплавы серии 6061-T6 или близкие по характеристикам аналоги, которые хорошо подходят для закалки и последующего упрочнения.

Чем отличаются кованые диски от литых

Масса и неподрессоренные массы

Главное практическое различие заключается в том, что варианты, выполненные ковкой, при равной прочности заметно легче. Это уменьшает неподрессоренные массы и снижает инерцию, благодаря чему автомобилю проще ускорять или замедлять вращение колеса, а подвеске — поддерживать устойчивый контакт с дорожным покрытием на неровностях. В технических источниках часто приводят ориентировочную разницу по весу: снижение на 15–20 % в пользу ковки по сравнению с изделиями, полученными методом литья. Для наглядности можно привести пример: литой обод диаметром 20″ для Range Rover весит более 25 кг, в то время как аналог, прошедший горячую штамповку, — менее 13 кг при сохранении требуемой грузоподъёмности. Поэтому для любителей динамичной езды уменьшение неподрессоренной массы за счёт применения кованых конструкций становится ощутимым преимуществом.

Прочность, ударная вязкость и срок службы

Изделия, полученные литьём, при сильном ударе чаще получают серьёзные повреждения — это могут быть сколы или трещины, а нагрузка сильнее передаётся на элементы подвески. Конструкции, выполненные методом ковки, благодаря пластичности металла обычно деформируются, сохраняя форму посадочного места шины.

Возможность восстановления

Погнутый обод, прошедший горячую штамповку, в ряде случаев можно вернуть в рабочее состояние проще, чем литой аналог при схожем повреждении. Однако гарантировать успешный результат невозможно — всё зависит от места и глубины деформации, наличия трещин и опыта мастера. Повреждения в зоне крепёжных отверстий, паутинка; микротрещин у литых конструкций, а также надрывы в местах изгиба у кованых — это признаки, что ремонт нецелесообразен и необходима полная замена.

Устойчивость к коррозии и тип покрытия

Оба варианта относятся к легкосплавным (алюминиевым) решениям, поэтому защита от окисления зависит от состава сплава, качества подготовки поверхности и применяемого покрытия — анодирования, порошковой окраски или лака. Даже при высоком уровне коррозионной стойкости речь не идёт о полной защите: дорожные реагенты, соль и абразивные частицы способны повредить лак и спровоцировать питтинг. Регулярная мойка, использование щадящей химии и устранение сколов важны для продления срока службы любых алюминиевых колёс.

Геометрия и толщина обода

За счёт плотной, волокнистой структуры металла после штамповки обод, выполненный ковкой, можно сделать тоньше без потери прочности. Это снижает общий вес изделия, сохраняя жёсткость, и позволяет реализовать более сложные и изящные варианты дизайна спиц без значительного увеличения массы.

Эксплуатация в разных условиях

Плохие дороги и зимняя эксплуатация

Изделия, полученные литьём, обычно обходятся дешевле, но подвержены риску появления трещин при серьёзных ударах. Конструкции, выполненные ковкой, благодаря пластичности металла лучше гасят ударные нагрузки и в ряде случаев могут быть восстановлены правкой. Если дорожное покрытие оставляет желать лучшего, штампованные варианты безопаснее, но стоят дороже. При ограниченном бюджете и аккуратном стиле вождения качественные литые модели также способны прослужить долго.

Трасса и активная езда

Важнейший фактор здесь — масса. Чем она меньше, тем быстрее автомобиль разгоняется и эффективнее тормозит, а управление остаётся стабильным. Для динамичной езды стоит подбирать как кованые, так и литые колёса с минимально возможным весом, но при этом с достаточным запасом по прочности и правильными параметрами вылета (ET), разболтовки (PCD) и диаметра центрального отверстия (DIA).

Спортивные треки и ралли

На гоночных трассах ошибки обходятся дороже: воздействие поребриков, перегрев и высокие нагрузки по всем направлениям требуют повышенной надёжности. Горячая штамповка выигрывает по сочетанию малого веса и стойкости к ударам, однако необходимо учитывать термостойкость покрытия и подтверждённую грузоподъёмность конкретной модели — лёгкость сама по себе не гарантирует надёжность.

Электромобили

Машины на электротяге обычно тяжелее ДВС-аналогов из-за массы батареи. Любое снижение веса колёс улучшает энергоэффективность, так как требуется меньше усилий для их раскрутки и остановки. В городских условиях с частыми торможениями и стартами этот эффект особенно заметен, поэтому для электромобилей оправдан выбор ковки или облегчённых литых дисков.

Как различить кованые и литые диски

Маркировки и клейма (FORGED vs CAST)

- Текст на диске. На кованых колесных дисках производители обычно указывают слово FORGED, на литых — CAST. Это не украшение;, а прямое указание на технологию.

- Способ нанесения. У кованых клейма и обозначения чаще вдавленные (утопленные), у литых — выпуклые. Это объясняется этапами мехобработки у ковки и способом формообразования у литья.

- Осторожно: flow forming ≠ ковка. Распространённый маркетинговый приём — выдавать раскатку обода (flow forming, rotary forming) за настоящие кованые диски. Технологически это не ковка моноблока: применяется штампованная/литая заготовка с последующей раскаткой обода.

Визуальные/тактильные признаки

- При одинаковых размерах и схожем дизайне кованые диски зачастую ощутимо легче — разница может составлять несколько килограммов на колесо, и это заметно при прямом сравнении кованые или литые диски одного типоразмера.

- У ковки кромки и плоскости более гладкие из-за финишной мехобработки (точение/фрезеровка). На литье видны иные артефакты формования.

- У кованых дисков обод обычно тоньше благодаря волокнистой структуре металла после штамповки и последующей мехобработки. Это один из практических маркеров при осмотре.

Параметры дисков

Ниже — краткая таблица параметров дисков и их влияния на управляемость автомобиля.

|

Параметр |

Что это |

Что проверить |

Влияние на поведение |

|

Диаметр (R) |

Посадочный диаметр шины, дюймы |

Соответствие рекомендациям производителя авто; зазор под тормоза |

Большой диаметр = ниже профиль → жёстче на неровностях, выше риск повреждений на ямах |

|

Ширина (J) |

Посадочная ширина шины |

Допустимый диапазон для выбранного типоразмера шин |

Слишком широкие развалят профиль и ухудшат поведение автомобиля на кромках и в колее |

|

Вылет (ET) |

Смещение диска относительно ступицы |

Чтобы не задевать стойку/крыло сохранить плечо обкатки |

Малый ET выносит диск наружу (риски касаний), большой уводит внутрь (риски по стойке/тяге) |

|

PCD |

Диаметр расположения крепёжных отверстий |

Полное совпадение со ступицей |

Несовпадение недопустимо — это ухудшает безопасность |

|

DIA |

Диаметр центрального отверстия |

Равен ступице или больше с точными проставками |

Отсутствие центровки = биения, ускоренный износ подшипников |

|

Хампы (H/H2/CH/…) |

Бортовые выступы для бескамерных шин |

Тип совместим с шиной/диском |

Влияют на фиксацию борта и сход при низком давлении |

Совместимость с тормозами и подвеской

- Зазоры под тормозные суппорты. Нужно учитывать два типа зазоров: по диаметру (радиальный) и по направлению спиц (осевой). Если ставите диски вместе с большими тормозами (BBK), обязательно убедитесь, что они установятся без зацепов.

- Жёсткость и баланс. Слишком лёгкий диск при недостаточной жёсткости может вызывать вибрации, шумы и биения при торможении. Надёжнее выбирать модели, по которым есть результаты тестов на изгиб и усталость.

- Крепёж и форма посадки. Болты или гайки должны подходить по типу (конус или сфера), длине резьбы и моменту затяжки.

Масса и нагрузочная способность

- Запас прочности. Параметр Load rating (допустимая нагрузка на диск) должен быть с запасом относительно полной массы машины с пассажирами и багажом. Для тяжёлых внедорожников и электромобилей этот запас лучше увеличить.

- Вес против прочности. Кованые диски при той же прочности обычно легче литых, что снижает неподрессоренные массы. Это помогает подвеске лучше отрабатывать; неровности, ускоряет разгон и делает торможение стабильнее. Но лёгкость не компенсирует ошибки в подборе вылета (ET), разболтовки (PCD), центрального отверстия (DIA) и геометрии — при неправильных параметрах преимущества теряются.

Покрытие

- Анодирование. Даёт ровный металлический вид и высокую стойкость к коррозии, особенно у премиальной ковки. Но выбор цветов ограничен.

- Порошковая окраска + лак. Часто применяется и на литых, и на кованых дисках. Долговечность зависит от качества подготовки поверхности и толщины слоя. Для зимней эксплуатации лучше выбирать версии с морозо- и реагентостойким покрытием.

- Токарная или фрезерная обработка. У кованых дисков финиш после мехобработки часто легко узнаваем: чёткие кромки, ровная геометрия без литейных дефектов. Это косвенно говорит о высоком уровне производства.

Короткая памятка перед покупкой дисков (чек-лист)

- Сверьте PCD/DIA/ET/J/D с руководством к вашему авто.

- Проверьте маркировки: FORGED/CAST, серийный код, дата, масса (если указана).

- Запросите у продавца Load rating, сведения о JWL/JWL-T, наличии VIA-регистрации по конкретной модели.

- Осмотрите диск: следы мехобработки, качество кромок, равномерность покрытия.

- Уточните совместимость с тормозами, зазоры и тип крепежа.

- Сравните массу с альтернативами и оцените затраты на ремонт и замену, особенно если дороги с сюрпризами;.

- Если видите flow forming = ковка — просите точную спецификацию и документы.

Стоимость

Кованые диски в среднем стоят дороже литых примерно на 20 %, а в премиум-сегменте разница может быть ещё выше. Это связано с более сложной и затратной технологией их производства, использованием качественных алюминиевых сплавов и многоступенчатой обработкой. Однако высокая стоимость часто компенсируется длительным сроком службы, меньшей массой и более высокой ударной пластичностью. Лёгкая ковка снижает неподрессоренные массы, улучшая динамику, комфорт и эффективность подвески, что в долгосрочной перспективе может сократить расходы на ремонт ходовой части и шин.

Литые диски привлекательны более доступной ценой и широким выбором дизайнов, но они тяжелее и менее устойчивы к ударным нагрузкам. В условиях плохих дорог их повреждение может привести к полной замене, тогда как кованый диск в аналогичной ситуации нередко подлежит ремонту. Поэтому экономия при покупке литых дисков не всегда оправдывает возможные затраты на обслуживание и замену в будущем, особенно для тяжёлых автомобилей и при агрессивной эксплуатации.

Частые заблуждения о дисках

|

Утверждение |

Комментарий |

|

Все кованые диски сверхжёсткие и ломкие; |

Ковка даёт высокую прочность и пластичность, обод можно делать тоньше при той же прочности; характер разрушения у ковки обычно более пластичный, чем у литья. Важна конкретная конструкция и испытания. |

|

Литьё всегда тяжелее; |

В среднем — да, но встречаются лёгкие литые модели и тяжёлая ковка (бюджетные решения). Сравнивайте массу в одном размере и назначении. |

|

Ковку нельзя править; |

Ремонтопригодность зависит от повреждения и исполнителя у ковки выше шанс корректной правки, но критические деформации ремонтировать нельзя. |

|

Flow forming = ковка; |

Неверно. Раскатка обода — отдельная технология, её нельзя называть полной ковкой моноблока. |

Выбор между коваными и литыми дисками во многом зависит от ваших приоритетов и бюджета. Если вы стремитесь к минимальной массе при сохранении высокой прочности и готовы инвестировать в качественный продукт, кованые диски от проверенных производителей с сертификацией JWL и VIA могут дать заметный прирост в динамике, отклике подвески и комфорте, при условии правильного подбора параметров — вылета, ширины и зазоров.

Если же на первом месте стоит разумная цена, широкий выбор дизайнов и универсальность для смешанных условий эксплуатации город/трасса без экстремальных нагрузок, качественные литые диски останутся рациональным вариантом.

В любом случае ключ к правильному выбору — это точное соответствие техническим параметрам автомобиля (PCD, DIA, ET, J), достаточный запас по нагрузке, наличие официальных сертификатов и проверка совместимости с тормозной системой. Тогда вопрос выбора превращается не в спор предпочтений, а в грамотный технический расчёт.

Назад к списку статей